2차 전지 생산설비

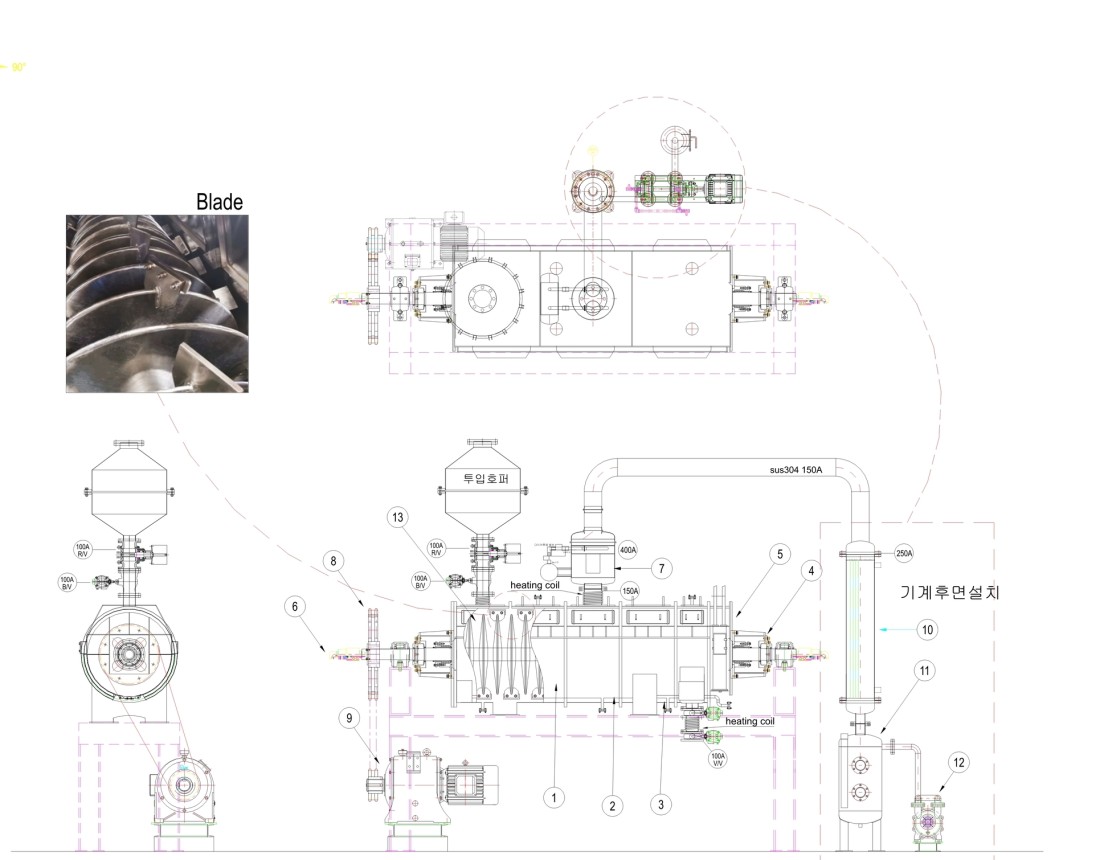

Batch형 싱글 패들 드라이어

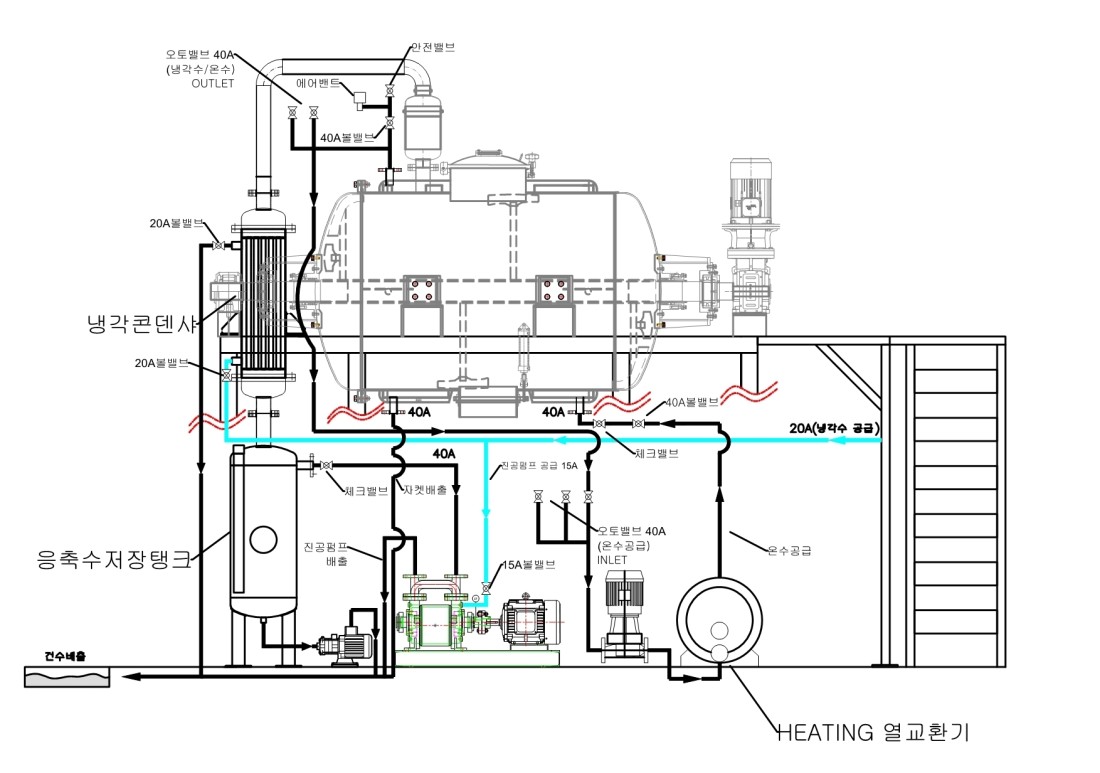

Batch형 싱글 패들 드라이어 P&ID

<SINGLE SHAFT>

[제품 개요]

비교적 응집력이 약하고 유동성이 좋은 분체의 처리를 목적으로 한 1축식 전도 전열형 건조기입니다. 1축식에서는 가장 칸막이 효과가 높고 이송이 편리한 디스크 타입의 날개가 샤프트에 장착되어 있고 날개에도 증기 등의 열매체가 순환되어 원할한 전열 면적을 얻을 수 있도록 하였고. SINGLE 축이기 때문에 축봉의 수가 적어서 CIP와 A/S 등의 처리가 원할 하도록 하였습니다.

[특징]

단위 용적당 큰 전열 면적을 확보하게끔 새로 개발된 디스크 형상, 피치 등에 패들 전열 면적을 확보하여 건조기 설치 면적을 줄일 수 있도록 하였습니다.

온도 제어 센서: 열 전대를 여러 지점에 배치해 내부 온도를 실시간 모니터링하며, 자투리 디스크형 날개를 채용하고 있기 때문에 추진력을 가진 보조 날개를 사용하여 물질을 지속적으로 혼합하여 균일한 열 전달과 증발을 보장할 수 있습니다.

폐배터리 블랙메스는 80~120~300℃온도 범위에서 건조가 적합합니다.

진공 압력을 최적화 하려면 1차 저온에서 압력이 용매를 저온에서 증발시켜 에너지 소비를 줄이고, 압력이 일정하게 유지되지 않으면 건조 속도가 불균일 해질 수 있으므로 정밀한 진공 관리가 필요하며, 잔류 수분 모니터링을 통하여 실시간 수분 측정하여 잔류 용매를 실시간 확인 할 수 있는 수분센서 설치: 칼피셔 적정법을 사용하여 잔류 전해질 또는 수분 함량이 1%미만이 되도록 목표 수분에 도달할 수 있도록 하였습니다.

효율적인 글리콜 기반 응축시스템을 사용하여 포집된 포화증기를 빠르게 응축하여 진공 압력상태를 최적화 할 수 있으므로 건조효율의 효과를 볼 수 있습니다.

데이터를 기반으로 공정 최적화를 지속적으로 수행하는 PLC기반 자동화 시스템으로 매개변수 조정과 성능 데이터 기록을 하여 건조시간, 에너지 소비량, 최종 제품 품질 기록 데이터를 기본으로 공정 최적화를 지속적으로 확인 할 수 있습니다.

저회전 싱글 패들 드라이어의 축 회전 속도는 교반 속도를 물질의 특성에 맞추어 조정하면 5~100RPM까지 컨트롤 할 수 있으며, HMI제어방식으로 운전되므로 사용이 편하고 분체의 마모나 입자의 파괴는 거의 문제가 되지 않습니다.

[재질 및 방식]

1) 파우더 접촉부: 외부: STS304(내부: STS316L)

2) 블레이드 샤프트 부분: 텅스텐 비드컷 카바이드 (HVOF)를 사용한 열 분무방식 채택

3) 교반기 타입 디스크 Wolfram 패들형(내부 열매체 순환용)

4) 회전 및 동축 끝이 있는 로터 샤프트를 보호하기 위한 패킹 씰 및 내마모성

세라믹 코팅이 되어 있는 슬리브 & 로터 샤프트 씰링 시스템을 채택하였습니다.

[효율개선]

패들 설계를 최적화하여 열 전달 및 혼합 효율 강화

-응축기 Tube Seamless Pipe(내부 polishing 및) 성능 개선으로 전해질 회수율을 증가

-폐배터리 파우더의 잔류 전해질을 효과적으로 제거할 수 있도록 설계하였습니다.

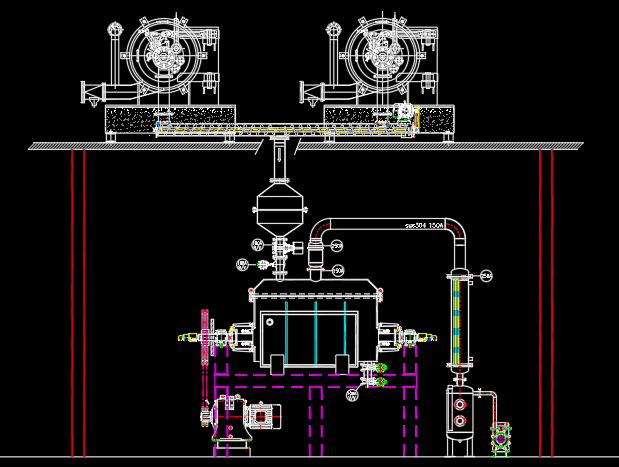

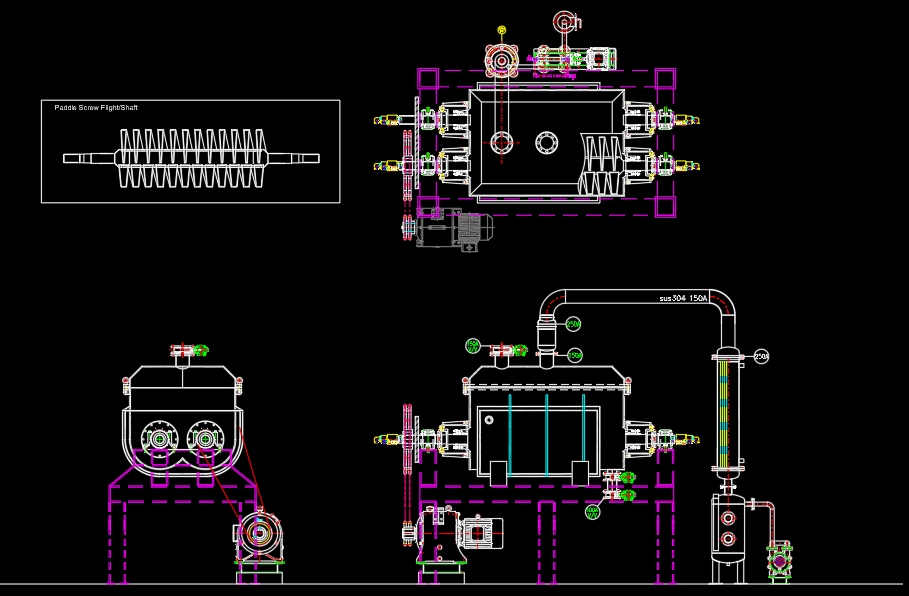

로터리 진공 패들 드라이어

<DOUBLE SHAFT>

[제품 개요]

로타리 진공 패들 드라이어는 분립체 건조에 있어, 2차 전지 분야, 리튬이온 양극 활물질 ,폐배터리 블랙메스 파우더 건조 등 촉매, 화학제품 등 업종에 구애받지 않고 다양한 분야에서 사용되고 있는 건조장치입니다. 그 최대의 특징은, 전열면적을 높여 개발된 패들 타입의 날개이며, Batch & Continuous 타입의 교반 건조 장치의 대표로서 뛰어난 성능을 제공하고 있습니다.

리튬이온 2차전지 분야에서는 정석을 비롯해 여과, 탈수, 건조 등 기기류와 전체 엔지니어링을 일관되게 설계하고 개발의 문제점을 도와드리겠습니다.

2차전지 소재 분야 고효율 플랜트 설비 귀사 사양에 맞는 공급을 원칙으로 반응기 농축˙여과(탈수)˙건조 모든 프로세스를 귀사에 맞추어 설계 제작을 하여드리겠습니다.

[용도]

-리튬이온 이차 전지용 생산시설

-양극 활물질 생산시설

- 2차 전지 배터리 슬러지 처리

- 농축, 여과(탈수) 분리, 건조 등

[특징]

● 단위 용적당 전열 면적이 커서 장치가 콤팩트합니다.

● 쐐기형 날개가 분체를 파고드는 효과에 의해 전열면으로의 접촉이 촉진되고,

또한 분체의 혼란도가 커서 큰 전열계수를 얻을 수 있습니다.

또한 충진율도 85~90%로 높게 잡히기 때문에 100~300kg/hr까지 전열 면적을 유효하게 사용할 수 있습니다.

● 특수 제작된 2축의 쐐기형 날개의 상호 운동에 의해 부착을 방지, 억제하며

항상 일정한 전열작용이 연장됩니다.

● 체류 시간 분포가 짧고 건조된 제품이 1%이하의 건조효율을 볼 수 있습니다.

● 적은 캐리어 가스량으로 운전이 가능하기 때문에 집진기 등의 설비가 소형으로 끝납니다. 불활성가스 폐쇄회로에서 사용하는 용제 회수에 있어 연속식 진공 타입 건조기 & 효율적인 글리콜 기반 응축시스템을 사용하여 큰 효과를 볼 수 있습니다.

● 함수율이 높은 물질이나 저압의 조건에서 접촉하여 결합강도를 바로 형성할 수 있는 성질의 제품도 처리 가능합니다.

● 감압 하에서 운전도 가능하며 끓는점 강하를 이용하여 약열성 물질 등의

연속 건조가 가능합니다.

● 열매체 오일 및 히팅모듈을 사용하면 고온(~300℃)에서도 처리할 수 있습니다.

[적용 예]

● 단위 조작

건조, 용제 회수, 가열, 살균, 반응, 냉각, 감압 진공 건조 등

● 처리물 형상

형상 2차 전지 블랙메스 파우더 건조, 과립(구형), 펠릿 형태, 플레이크 형태 물질 등 넓은 입경, 형상에 걸쳐 적용할 수 있습니다. 고함수율 물질, 광물질, 저압, 고압 조건의 물질도 처리가 가능합니다.

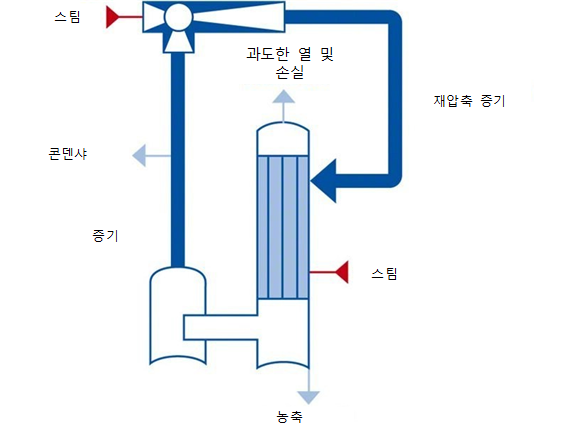

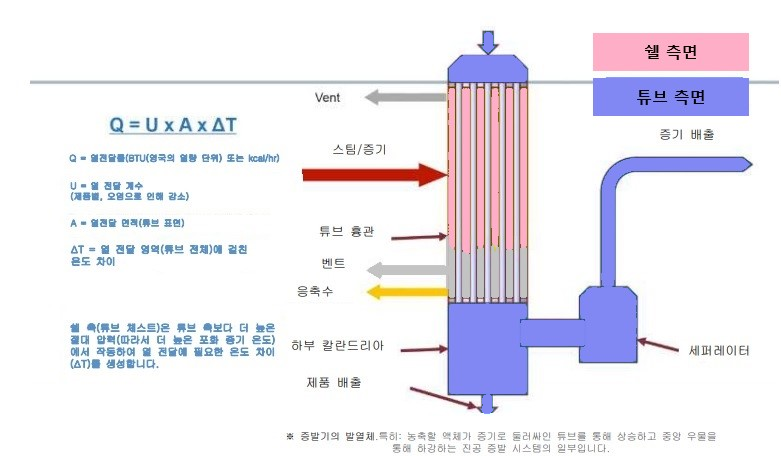

[M.V.R(Mechanical Vapor Recompression) 기계적 증기 재압축 방식]

MVR은 외부 동력을 받아 증발기에서 증발된 증기를 기계적으로 압축하여 증기의 온도를 높여 주는 장치로 폐증기를 재생하여 재이용하는 시스템입니다.

기계적 증기 재압축은 효율을 개선하기 위해 폐열을 재활용하는 데 사용할 수 있는 에너지 회수 프로세스입니다. 일반적으로 압축된 증기는 더 많은 증기 또는 증기를 생성하기 위해 모액을 가열하는 데 도움이 되도록 피드백됩니다.

M.V.R의 주요 특징은 다음과 같습니다.

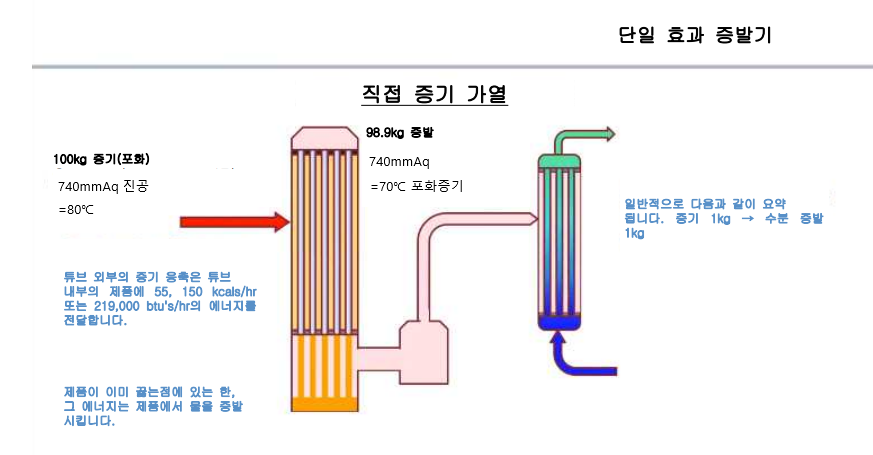

1. 에너지 효율이 가장 높은 증발기술(n-effect)

2. 유연하고 간편한 사용법

3. 일반적으로 단일 효과(발자국 감소)

4. 증기 및 냉각수 소비 거의 없음(보일러 및 냉각탑 비용 절감)

5. 중간 정도의 끓는 고도 제품에 적합합니다.

6. 자본 비용 대 연구해야 할 운영 비용.

하이브리드 열 및 기계적 증기 압축에서는 첫 번째 효과가 기계적 증기 압축일 수 있으며 폴리셔는 열 증기 압축일 수 있습니다.

필요한 압축비는 세 가지 구성 요소로 구성됩니다.

끓는점 상승, 즉 끓는 액체의 온도에서 같은 압력에서 끓는 물의 온도를 뺀 값.

열전달에 필요한 delta-T(온도변화).

압축기를 오가는 증기 파이프의 압력 강하.

기계적 재압축은 비등점 고도가 낮고 열전달 표면이 더 큰 열교환기의 차동 온도를 낮추기 위해 사용될 수 있는 시스템에서 가장 잘 작동합니다.

[T.V.R(Thermal Vapor Recompression) 증발기 열 증기 재압축 방식]

TVR은 축소-확관 노즐을 가진 장치로 증발기에서 증발된 증기의 온도와 압력을 상승시켜 재이용하는 시스템입니다.

구동증기가 흡입실 내의 구동노즐을 고속(1,000~1,200m/sec)으로 통과하므로 구동증기가 보유한 열에너지가 속도 에너지로 변화되며, 이에 흡입실에 연결된 저압증기 인입구에는 고진공이 형성되므로 저압증기를 흡입하게 됩니다.

(구)홈페이지주소 www.bdmplant.co.kr

(구)홈페이지주소 입니다. 방문하시면 더 많은 제품을 보실 수 있습니다.